A nivel industrial es muy utilizado el proceso de soldadura de tubos, siendo la soldadura orbital uno de los métodos más solicitados debido a que permite obtener uniones de soldadura más seguras y eficientes. En esta ocasión conoceremos las principales ventajas y aplicaciones de la soldadura orbital en el sector de las industrias críticas.

Industrias críticas

Las industrias críticas son aquellas que pueden tener un alto impacto en términos de personas afectadas y pérdidas económicas, a causa de una posible caída de un sistema crítico, siendo dicho sistema el que ofrece un valor significativo cuando opera normalmente o por el contrario, generando un perjuicio significativo cuando se paraliza. Dentro del grupo de las industrias críticas a nivel mundial se encuentran las industrias de gas, petróleo, petroquímica, energía nuclear, electricidad y tratamiento de aguas.

Soldadura orbital en las industrias críticas

El uso de la soldadura orbital en las industrias críticas surgió debido a la necesidad de contar con un método de soldadura mediante el cual se pudiera obtener una unión de soldadura que cumpliera con los estrictos estándares de calidad de estas industrias, ya que dichas uniones deberían garantizar la seguridad e integridad del personal y de los productos que se transportan a través de sus sistemas de tuberías.

La adopción de este método de soldadura por parte de las industrias críticas, fue impulsado por el uso de la soldadura orbital en el desarrollo de tecnología aeronáutica, sector que exigía el uso de una soldadura capaz de soportar grandes presiones y mediante la cual, se pudieran unir las tuberías del sistema hidráulico de las aeronaves y naves espaciales, las cuales no podían darse el “lujo” de fallar en pleno vuelo ya que esto comprometería la misión.

Aplicación en el sector de las industrias críticas

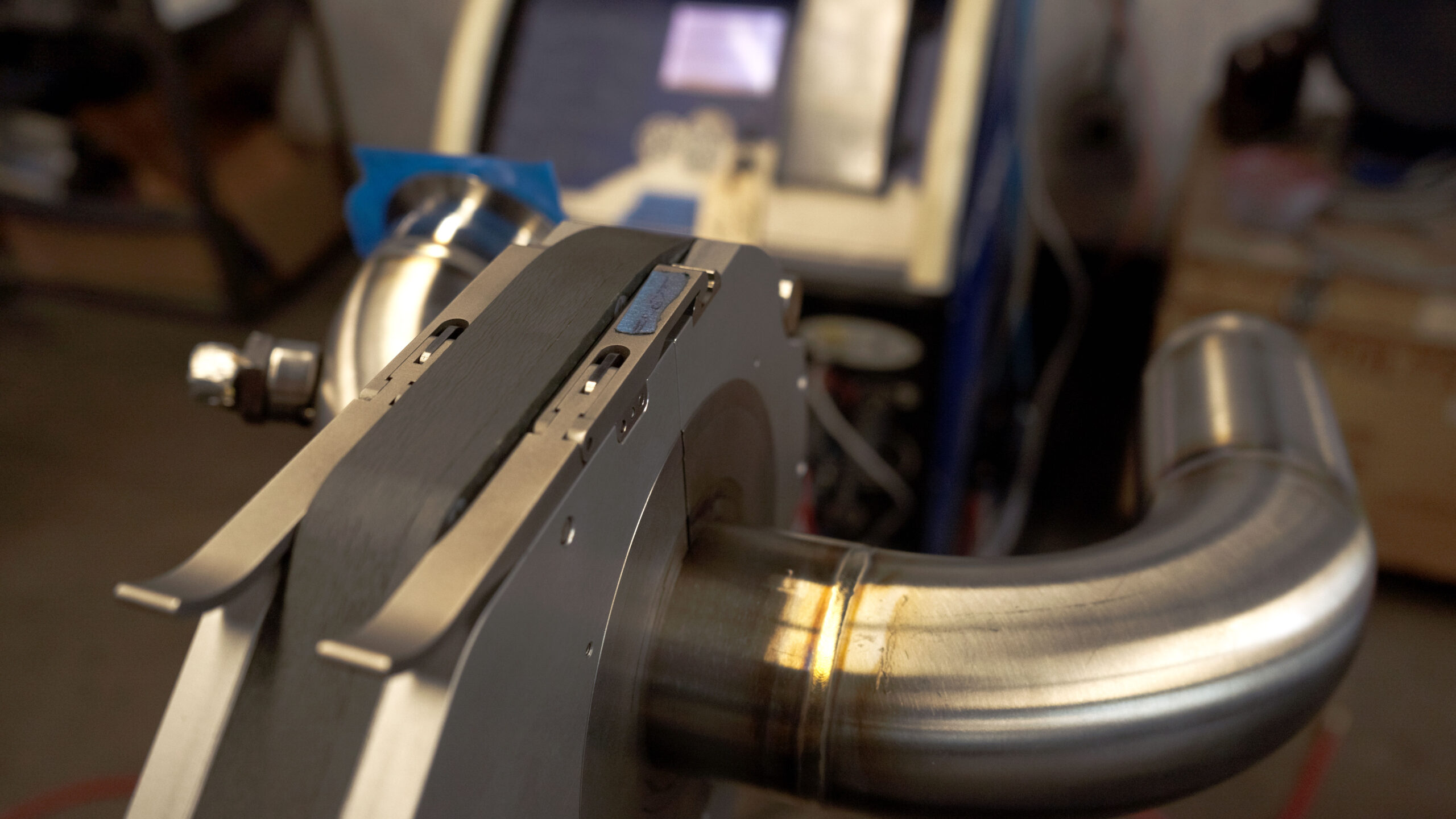

Dentro de las aplicaciones de la soldadura orbital en las industrias críticas, se encuentra la unión entre racores y tubos, transductores de presión, válvulas, reguladores y manómetros, procesos de tuberías, paneles de gas, líneas de combustible, reguladores internos, componentes de dispositivos, líneas y componentes hidráulicos, entre otros.

Esta diversidad y versatilidad se debe a que el método de soldadura orbital es un método automatizado (controlado por computadora), el cual brinda una mayor tasa de “perfección” en la unión de soldadura o corte, generando una gran consistencia y confiabilidad, reduciendo de forma significativa los defectos, la dependencia del trabajo manual y la fatiga operativa.

Ventajas de la soldadura orbital para las industrias críticas

Una de las principales ventajas de usar la soldadura orbital en este sector, es que se trata de un método que permite obtener uniones en sistemas de tuberías que requieren de altos niveles de calidad de soldadura. Es importante destacar que este método de soldadura se puede llevar a cabo en el lugar donde se encuentra el sistema de tuberías o en las instalaciones de la empresa que contrata dicho servicio.

A través del uso de la soldadura orbital, se puede llevar a cabo el proceso de reemplazo de tuberías de manera ordenada y cumpliendo con los controles estrictos que este tipo de proceso demanda, ya que con la soldadura orbital no solo se puede obtener una unión de alta calidad, sino también se pueden realizar cortes limpios y exactos en las tuberías.

Al tratarse de un método de soldadura automatizado, se puede contar con equipos o máquinas especiales, en las cuales se pueden enviar, recibir y almacenar datos específicos de un proyecto, de esta manera se puede ejecutar el proceso repetidas veces, manteniendo el mismo nivel de calidad durante todo el ciclo de trabajo.

¿Qué opinas sobre este tema? ¿Deseas conocer más sobre el servicio de soldadura orbital?

Si estás interesado en nuestros servicios, puedes contactarte con nosotros visitando el siguiente enlace.