Desde su invención, el proceso de soldadura ha tenido una constante evolución de la cual se han beneficiado diferentes sectores industriales, especialmente el de la fabricación de metales. Sin embargo, actualmente existe un método de soldadura que se ha destacado sobre otros y ha beneficiado a diferentes sectores como el aeronáutico, espacial y de construcción: la soldadura orbital. A continuación, conoceremos más sobre este método de soldadura y su historia.

Soldadura Orbital

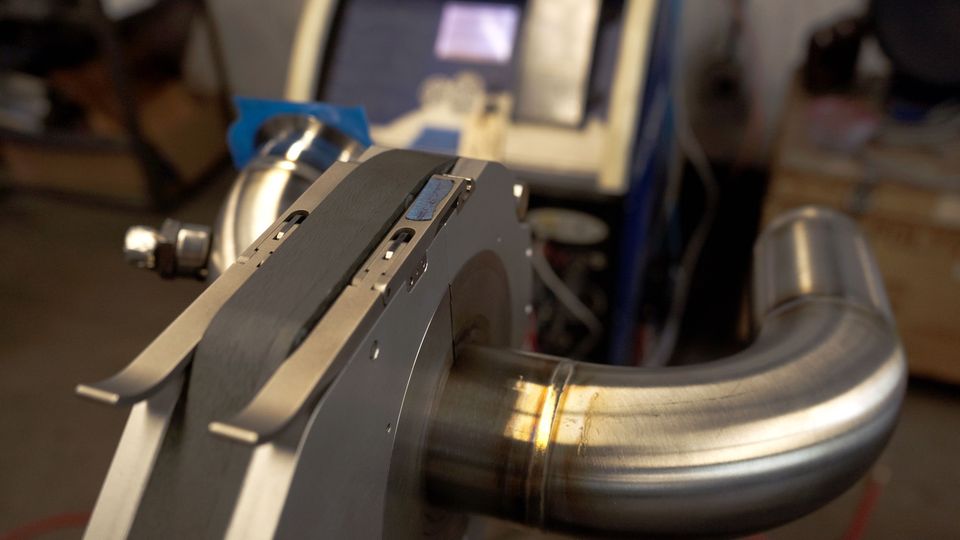

El método de soldadura orbital consiste en soldar de manera automática diversos elementos o estructuras de forma circular. En este procedimiento, el arco gira mecánicamente 360 grados alrededor de una pieza de trabajo estática, en un proceso continuo. Generalmente esta técnica se utiliza para soldar elementos cilíndricos, estáticos o que serán fijados en lugar específico (por ejemplo, tubos, conductos o tuberías).

Objetivo de la soldadura orbital

El principal objetivo por el cual fue desarrollada la soldadura orbital, fue para solucionar los problemas que se generaban a causa de los errores del operador durante el proceso de soldadura por arco de tungsteno con gas (GTAW), de esta manera, a través de la soldadura orbital, se eliminan este tipo de errores y se logra una soldadura uniforme alrededor de una tubería, garantizando de esta manera uniones de alta calidad, de manera contínua y de forma repetida (mediante un proceso automatizado), capaces de cumplir con los criterios más estrictos de soldadura establecidos por ASME.

Historia de la soldadura orbital

Década del 60

El desarrollo del proceso de soldadura orbital se remonta a los años 60, específicamente por el ingeniero de aviación norteamericano Rod Rohrberg para ser implementada en la industria aeroespacial. Su desarrollo surgió para mitigar las fugas de fluidos y combustible en el famoso avión de investigación y pruebas X-15, ya que este avión fue construido para operar por encima de los niveles que en ese momento manejaban los aviones y la ingeniería aeronáutica (altitudes de 354.200 pies y velocidades superiores a 4.000 millas por hora a Mach 6,72).

Los métodos de soldadura utilizados para la fabricación del X-15 y su desempeño en pruebas, originaron fugas en los fluidos de las líneas hidráulicas y de combustible del avión, por lo cual, el ingeniero de aviación Rod Rohrberg sugirió como solución la soldadura orbital automática, razón por la cual se le encargó desarrollar el proceso.

Una vez desarrollado el proceso de soldadura orbital y aplicado en el avión X-15, se pudieron realizar alrededor de 200 vuelos de prueba, de los cuales 13 cumplieron con los criterios para vuelos espaciales (dichos vuelos ayudaron para calificar a sus pilotos como astronautas).

Década del 70

Posteriormente, en la década de 1970, la soldadura orbital comenzó a utilizarse más ampliamente en la industria de la energía, especialmente en la soldadura de tuberías para la industria del petróleo y el gas. La capacidad de realizar soldaduras de alta calidad y resistencia hizo que esta técnica fuera muy valiosa en aplicaciones críticas.

Década del 80

En la década de 1980, se continuaron mejorando las máquinas de soldadura orbital, con avances en la automatización y el control de procesos. Esto permitió una mayor precisión y eficiencia en la soldadura.

Década del 90 en adelante

A partir de 1990 en adelante, la soldadura orbital se convirtió en una técnica estándar en muchas industrias, especialmente en aquellas que requieren la unión de tuberías y conductos de manera consistente y confiable. Es importante destacar que además del sector aeronáutico y espacial, la soldadura orbital también se ha aplicado en otros sectores como la fabricación de metales, industria naval, construcción, industria química, producción de alimentos, etc.

Proceso automatizado

En la actualidad gracias al avance de la tecnología, el proceso de soldadura orbital se caracteriza por ser un proceso personalizado y automatizado, ya que se hace uso de máquinas y equipos que pueden ser programados para llevar a cabo un proceso contínuo, manteniendo los mismos parámetros durante toda su ejecución, alcanzando de esta manera los estándares de calidad en todas las piezas fabricadas que han pasado por este proceso de soldadura.

Las soldaduras orbitales se pueden completar con un electrodo consumible o no consumible; el primero utiliza la energía de un alimentador de alambre para proporcionar metal para el arco, mientras que el segundo utiliza los electrodos revestidos del sistema de soldadura orbital inherente y el gas inerte de tungsteno.

¿Qué opinas sobre este tema? ¿Deseas conocer más sobre el servicio de soldadura orbital de Aggressive Tube Bending?

Si estás interesado en el servicio de soldadura orbital (orbital welding services), puedes contactarte con nosotros visitando el siguiente enlace.