La soldadura orbital es uno de los métodos más utilizados a nivel industrial, principalmente el sector energético, farmacéutico, petroquímico y alimenticio, los cuales requieren de sistemas de tuberías con un elevado nivel de calidad en sus uniones o soldaduras, para de esta manera garantizar la seguridad de los productos o insumos que transportan en sus diversos sistemas. Aunque la soldadura orbital brinda muchas ventajas que se traducen en un aumento de productividad y reducción de costos, es importante destacar que se han creado muchos mitos alrededor de este método de soldadura, a continuación, conoceremos algunos de los principales mitos.

La soldadura orbital genera pérdidas de material y retrabajo

Existen personas y empresas que llegan a considerar que las partes rechazadas y el retrabajo son parte del proceso de soldadura orbital (incluso del proceso de soldadura en general), sin embargo, existen muchas formas de reducir o evitar la generación de este tipo de inconvenientes (los cuales tienden a ser costosos); esto se logra con una adecuada capacitación del equipo de trabajo, el cual está conformado por operarios o soldadores. Dicho recurso humano no solo debe estar conformado por especialistas en el proceso de soldadura, sino que también deben saber programar y manipular el equipo de soldadura orbital (según sea el requerimiento). De esta manera se generan procesos más productivos, limpios y eficientes.

No es necesario realizar mantenimiento preventivo

Otro de los mitos sobre este tipo de soldadura, es que el mantenimiento preventivo no es necesario como para significar un gasto fijo o considerarlo dentro de los procesos como una actividad necesaria. A pesar de que el sistema de soldadura orbital se caracteriza por tener un electrodo no consumible, sí tiene partes mecánicas o móviles, las cuales requieren de un mantenimiento preventivo para maximizar el retorno de la inversión del sistema de soldadura orbital. Con un contínuo mantenimiento preventivo se pueden evitar “tiempos de improductividad” no programados, reparaciones costosas, generación de partes de mala calidad y fallas que requieran la sustitución del equipo.

Costo elevado

Muchos piensan que el servicio de soldadura orbital tiene un elevado costo, motivo por el cuál solo puede usarse en empresas grandes que ejecutan proyectos de gran envergadura, sin embargo, la soldadura orbital puede aplicarse en pequeños y medianos proyectos. También se debe tener en cuenta que la soldadura orbital, al tener una mayor precisión, efectividad y capacidad de ser programable, ocasiona que los gastos operativos del proyecto disminuyan de forma considerable y que el tiempo de ejecución del mismo se reduzca de forma significativa.

Solo es aplicable para tubos y sistemas de tuberías

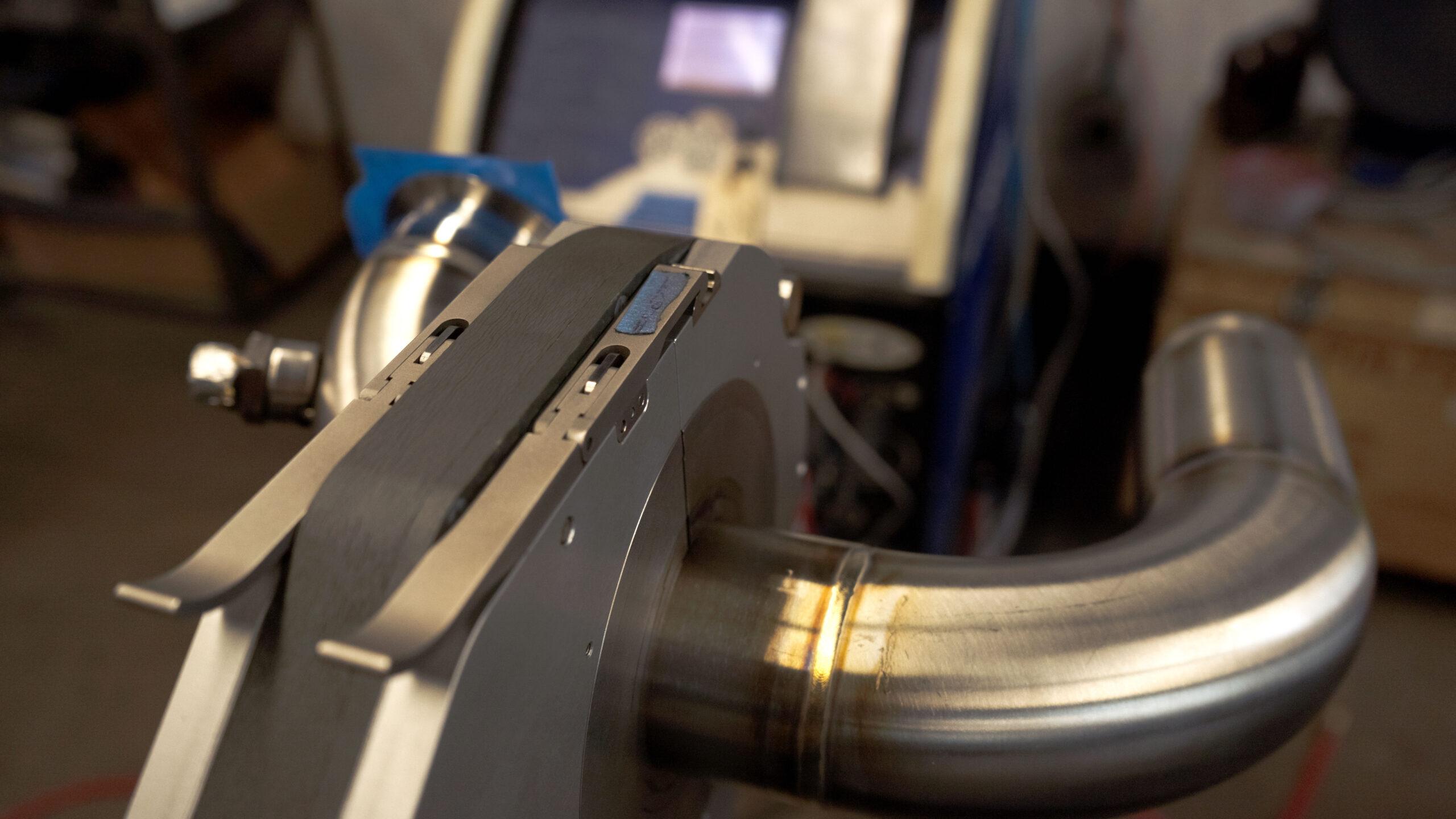

Muchos piensan que la soldadura orbital solo puede ser utilizada para soldar tubos o sistemas de tuberías, sin embargo, la soldadura orbital abarca dos áreas de aplicación sumamente importantes en las industria, la primera es la unión de “tubo a tubo”, en la cual se incluye no solo la unión de dos tubos, sino también los elementos o piezas completas de un sistema de tuberías, es decir, todo tipo de conexiones de tuberías: codos, conexiones “T”, válvulas, bridas de soldadura y soldadura a tope. La otra área de aplicación es la soldadura de “tubo a placa de tubos” en la cual se incluye la producción de calderas e intercambiadores de calor, además de incluir diversas tareas de soldadura relacionadas con las operaciones de soldadura de “tubo a placa de tubos”.

¿Qué opinas sobre este tema? ¿Conoces otros mitos sobre la soldadura orbital?

Si tienes alguna duda o consulta puedes contactarte con nosotros o escribir tu consulta en la sección de comentarios.