Uno de los procesos más utilizados en el conformado de metales, es el doblado de tubos, ya que a través de este procedimiento, se puede dar la forma deseada a una pieza con el objetivo de adaptarla a una estructura o proyecto específico, siendo una de las aplicaciones más comunes la creación de sistemas de tubería. Sin embargo, para obtener el producto final adecuado a través del doblado de tubos (tube bending), se deben cumplir con ciertos estándares de calidad, además de tener personal calificado que tenga el conocimiento sobre las variables que se deben considerar para evitar algún defecto durante el proceso de doblado de tubos. A continuación, conoceremos cuales son los principales defectos en el proceso de doblado de tubos.

Aparición de arrugas

Las arrugas suelen aparecer en los tubos que son sometidos al proceso de doblado bajo una condición de flexión severa o cuando se intenta doblar un tubo delgado cuyo radio (resultante de curvatura) sea lo suficientemente estrecho como para hacer que la compresión de la pared interna sea desigual. Es importante destacar que el defecto de arrugas en los tubos, generalmente ocurre en el lado interno de la curva (arco) producido por la deformación obtenida luego del proceso de doblado.

Estiramiento y adelgazamiento de pared

A medida que se lleva a cabo el proceso de doblado de tubos y el radio de curvatura se hace más estrecho, la pared externa del radio de curvatura empieza a sufrir una deformación física no deseada: la pared externa sufre un estiramiento y adelgazamiento, lo cual da como resultado un punto de curvatura prácticamente plano. Generalmente este tipo de defecto se genera cuando no se conocen las características físicas y mecánicas del material, como por ejemplo, su fuerza de flexión o el grosor de sus paredes.

Fractura del tubo

La fractura del tubo es otro tipo de defecto en el proceso de doblado de tubos, este defecto depende del grado de alargamiento del tubo, por lo tanto, una selección incorrecta de los parámetros durante el proceso de doblado (bending), puede causar que el tubo se someta a un nivel de estiramiento mayor al que puede soportar, originando una falla significativa a nivel estructural, lo cual generará una grieta o fractura del tubo. Este tipo de falla sucede generalmente a medida que se hace más estrecho el radio de curvatura y el material seleccionado del tubo no tiene el nivel esperado de alargamiento (para dicho radio).

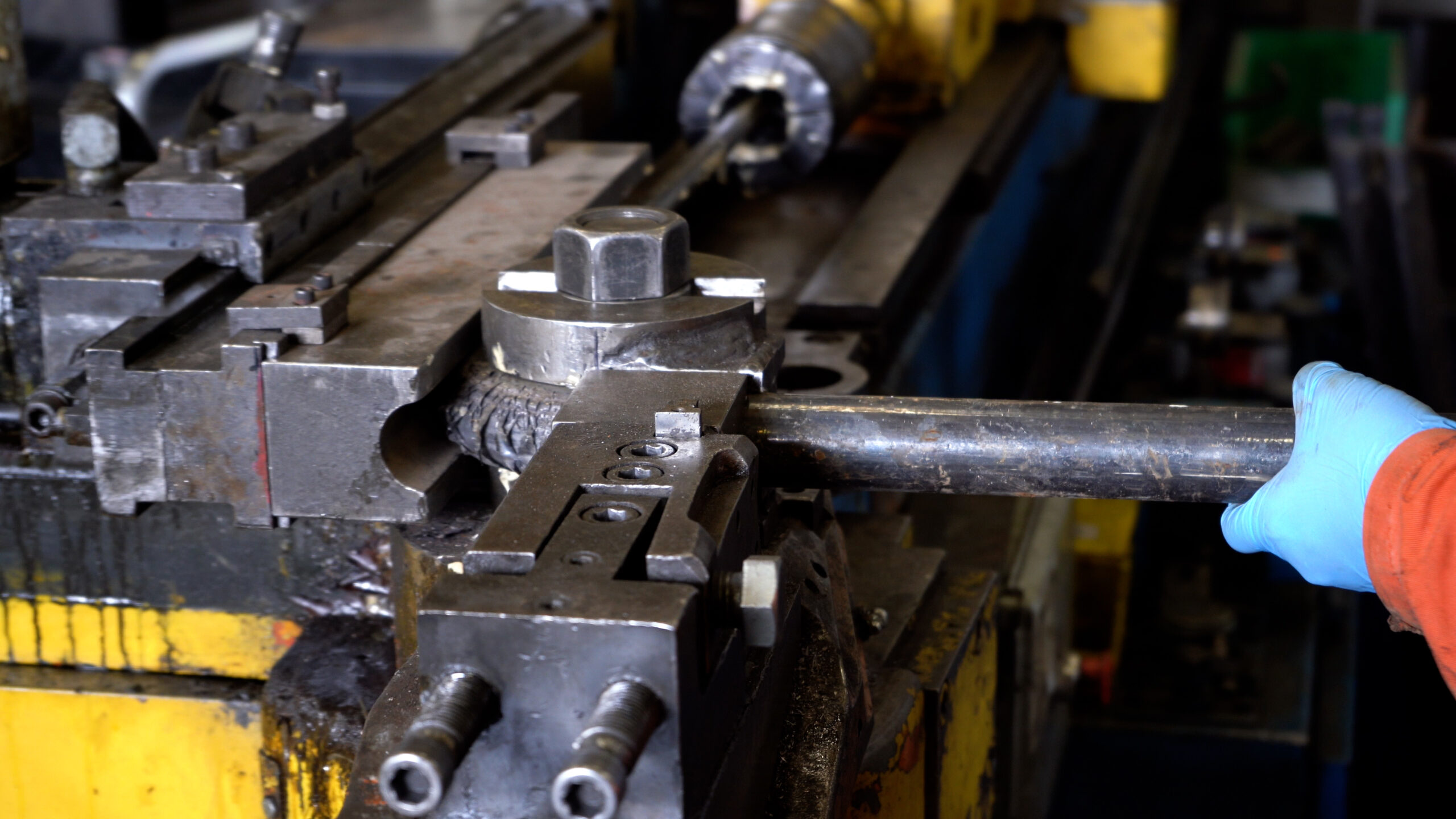

Defectos superficiales

Este tipo de defectos generalmente suceden debido a un exceso de fuerza de compresión (de la matriz de sujeción sobre la pieza que ha sido sometida al proceso de doblado de tubos). Dentro de los defectos superficiales más comunes se encuentran las hendiduras, impresiones y rayones sobre las paredes del tubo.

Ovalidad y pandeo del tubo

Estos dos defectos generalmente suceden debido al mal uso o mala configuración del mandril de curvatura (con el cual se lleva a cabo el proceso de doblado de tubos). La ovalidad se debe a que el tubo generalmente puede perder su forma (redondeada) alrededor del punto de curvatura.

Por su parte, el pandeo está relacionado a la inestabilidad elástica del tubo luego de someterse a una fuerza de compresión excesiva (sin un control adecuado), lo cual generalmente ocurre por no hacer uso del mandril adecuado o por no configurar adecuadamente dicho mandril. Es importante destacar que debido a este tipo de defecto, una estructura o sistema podría llegar a colapsar.

¿Qué opinas sobre este tema? ¿Deseas conocer más sobre los defectos en el proceso de doblado de tubos?

Si estás interesado en el servicio de manufactura de metales(metal manufacturing), puedes contactarte con nosotros visitando el siguiente enlace.